Réaliser votre premier couteau : un utilitaire en plate-semelle 22 Juillet 2021

Vous avez décidé de vous lancer en coutellerie ! Voici un pas-à-pas pour fabriquer votre premier couteau. Cet article montre en détail toutes les étapes à réaliser avec quelques précisions sur les méthodes employées, le côté pratique, les astuces et les erreurs à ne pas commettre !

Cet article étant orienté pour les débutants voulant réaliser leur premier couteau, le matériel utilisé pour cet exemple reste courant et présent dans tout atelier de bricoleur.

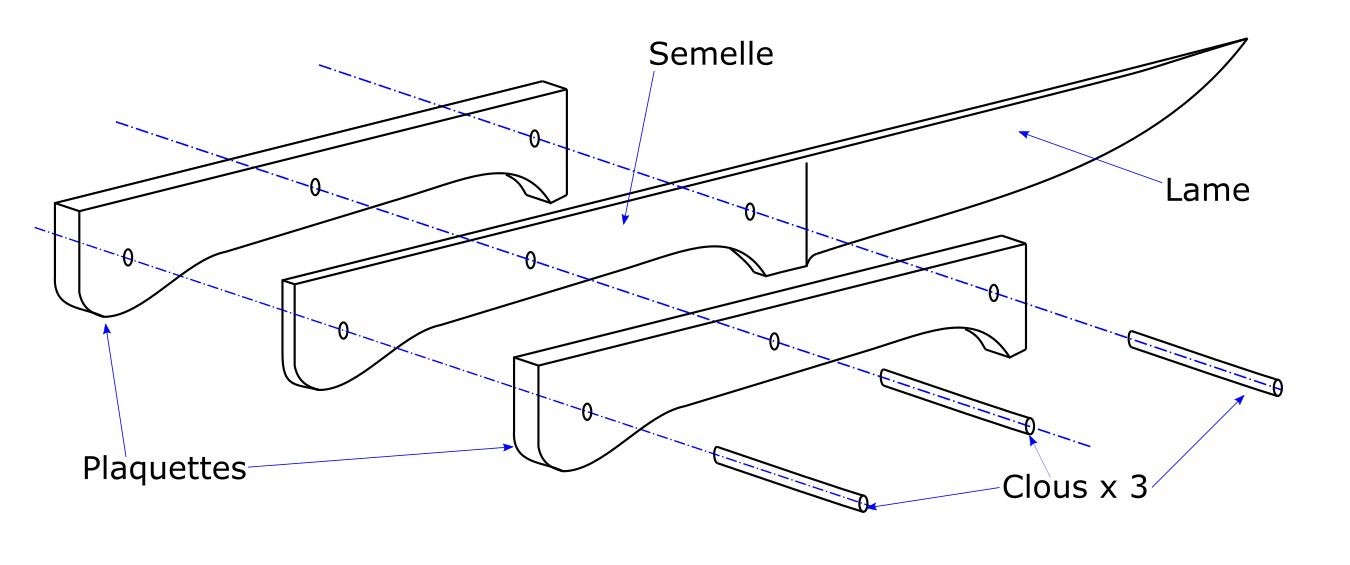

Le design : plate-semelle

En tant que débutant, il faut partir sur un design simple afin d’avoir à réaliser des opérations simples et donc assez faciles à maîtriser et ne nécessitant pas d’outillage complexe !

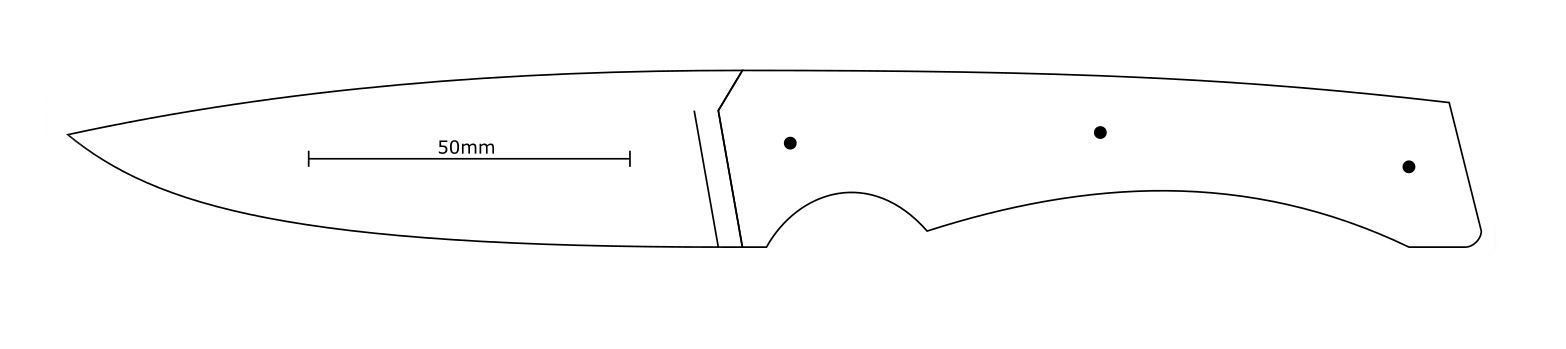

Voilà à quoi ressemble la structure d’un tel couteau :

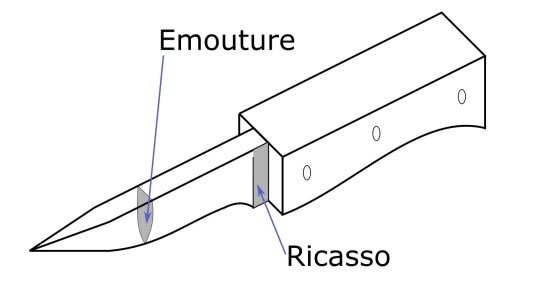

Quelques termes importants

|

Emouture : c’est la partie en forme de biseau qui part du dos du couteau et qui s’affine pour former le tranchant. Ricasso : c’est la partie plate entre la lame et l’avant du manche. |

|

Avant de commencer

Les matériaux

Voilà ce qu’il faut vous procurer pour commencer :

- Un plat d’acier XC75 (idéalement de section 3x30 et de longueur 200 à 250 mm selon la taille du couteau).

- Deux plaquettes de bois (taille mini 30x110 épaisseur 5 à 7 mm).

- 3 clous (tige d’acier ou de laiton de diamètre 2 à 3 mm).

|

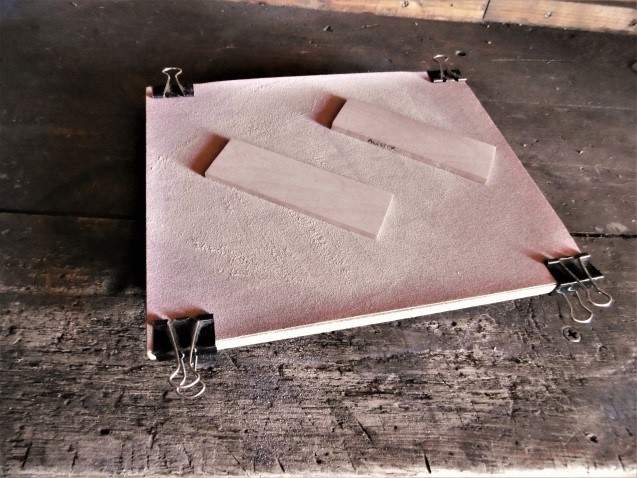

Les matériaux.  |

Les outils et consommables

Voici quelques outils à rassembler :

- Perceuse sur colonne et jeu de forets.

- De quoi couper de l’acier (scie à métaux, disqueuse).

- De quoi couper du bois (scie à main, scie à chantourner, bocfil).

- De quoi poncer le métal (ponceuse à disque ou à bande, cale à poncer)

- De quoi poncer le bois (ponceuse à disque ou à bande, cale à poncer).

- Une bonne lime plate avec un bord lisse.

- Une bonne lime demi-ronde.

- Jeu de petits serre-joints ou pinces à ressort.

Et des consommables :

- Papier abrasif à sec (grains 80, 120, 240, 320).

- Papier abrasif carrosserie (grains 80, 120, 240), on peut cependant tout faire au papier à sec.

- Laine d’acier 5/0.

- Colle époxy (type Araldite lente).

- Alcool.

- Essuie-tout.

- Gants jetables.

Gabarit

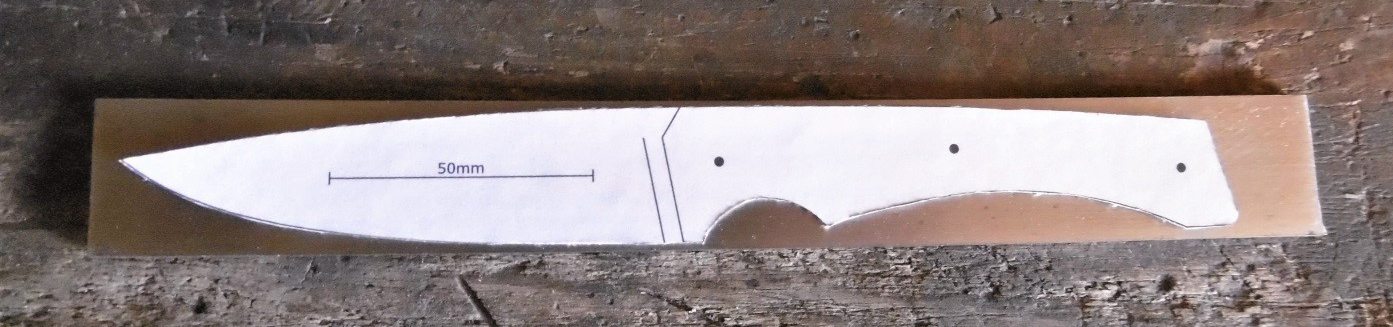

Voici une proposition de gabarit. Dimension approximatives :

- Lame de 28 mm de haut et 100 mm de long.

- Manche 110 mm de long.

Sa forme ergonomique facilite la préhension. En fonction de vos souhaits, il est facile de le customiser ou d’en modifier l’échelle.

|

Le gabarit.

|

Sécurité et protection

Comme pour tous les travaux, pensez à vous protéger :

- Coupe : lunettes et gants (et fixer la pièce).

- Perçage : lunettes (et fixer la pièce).

- Ponçage : masque à poussière adapté.

- Collage : gants jetables et endroit aéré ou ventilé.

Préparation des matériaux

Acier

Votre barre d’acier est brute ! Il faut la préparer un peu.

- Si la barre est légèrement cintrée (ce qui peut arriver à la découpe), la redresser délicatement en vérifiant la rectitude à l’aide d’un réglet. Utiliser des mordaches avec revêtement cuir ou bois pour ne pas marquer l’acier avec les mors de l’étau. Procéder très progressivement en vérifiant à chaque fois.

- Limer les bords pour avoir un état de surface correct et l’amener approximativement à la bonne largeur, ici 28 mm.

- Nettoyer la surface avec la ponceuse ou au papier abrasif carrosserie gros grain (80 ou 120) sur une cale à poncer ou à la ponceuse en veillant à bien respecter la planéité.

|

Nettoyage et ponçage du plat métallique.

|

|

Redressage de la barre si nécessaire.

|

|

La barre d’acier nettoyée et prête à l’emploi.

|

Plaquettes

Il est nécessaire de :

- Vérifier l’épaisseur des deux plaquettes pour être certain de la symétrie. Si besoin, poncer la plaquette la plus épaisse avec un papier gros grain (40 à 80) pour en diminuer l’épaisseur.

- Rectifier la planéité en les ponçant sur un marbre (une feuille d’abrasif sur une plaque de verre ou de bois). On peut marquer la surface avec des traits de crayons à papier afin de s’assurer que l’on ponce bien partout.

- Rectifier l’état de surface du côté qui sera visible sur le couteau (marquer le côté intérieur).

- Dans l’exemple de cet article, couper cette grande plaquette en deux plaquettes !

|

Ponçage et mise à plat des plaquettes (abrasif grain 120).  |

Après un peu de poussière  |

|

Les plaquettes prêtes à être utilisées.  |

Découpe de la lame et de la semelle

Report du gabarit

Imprimer le gabarit et vérifier qu’il est à la bonne échelle. Pour que ce soit plus facile à transférer sur l’acier, le coller sur un morceau de carton puis découper. Reporter le gabarit sur le plat métallique avec un marqueur indélébile.

|

Le gabarit prêt à être transféré.  |

|

Prêt pour la suite.  |

Découpe de l’acier – les creux

Les parties concaves sont les plus difficiles à découper sans matériel particulier (roues de backstand par exemple)… Avec un outillage réduit, on peut faire appel à l’une des méthodes suivantes :

- Le timbre-poste : on perce une série de trous pour pouvoir « déchirer » le métal comme sur les anciens timbres-poste. Tracer une ligne à 2 mm de la découpe. Y placer des repères tous les 4 mm. Les marquer avec un pointeau. Percer tous les emplacements pointés avec un foret de 3 mm de diamètre. Il reste environ 1 mm de métal entre chaque trou. Repercer avec un foret de 4 mm. Il ne reste alors quasiment plus de métal et on peut facilement détacher l’excédent (éventuellement, on peut s’aider de la disqueuse s’il y a encore un peu trop de métal à certains endroits). La finition se fait à la lime, puis au papier abrasif.

- Le peigne : à la disqueuse, on fait de fines rainures en partant du bord qui viennent tangenter la limite de la découpe. Une fois que l’on a esquissé la forme, on coupe les dents en biais. La finition se fait à la lime, puis au papier abrasif.

- Le bocfil : c’est la scie de bijoutier. Il faut de la patience mais les découpes sont précises.

|

Les premiers perçages pour la découpe en timbre-poste.  |

|

La série de trous de 3 mm.  |

|

Et voilà la découpe, après le perçage à 4 mm.  |

|

Le peigne.  |

Finition des creux

La forme finale des creux est faite à la lime demi-ronde. Pour la finition, utiliser du papier abrasif sur un support.

|

Mise en forme à la lime demi-ronde pour le petit creux.  |

|

Avec une bonne lime, on fait pas mal de travail et de limaille !  |

|

Finition à l’aide de la lime comme support du papier abrasif.  |

|

La cale à poncer avec le papier abrasif sur le dessus qui permet de profiter de l’arrondi de bon diamètre.

On peut utiliser n’importe quel autre support ayant le bon diamètre (200 mm sur le gabarit en exemple) |

|

La cale à l’œuvre.  |

|

Voilà les deux creux terminés.  |

Découpe de l’acier – le contour

Il est temps de finir la forme générale du couteau en découpant l’excédent de métal. On peut utiliser une scie à métaux ou une disqueuse. La finition se fait à la lime, puis au papier abrasif.

Attention à ne pas trop affiner la pointe. Il faut laisser un peu de matière (0.5 à 1 mm) au-dessus. Cet excédent sera éventuellement enlevé lors des finitions si la pointe n’est pas assez piquante. En effet, la pointe qui présente une section très faible, peut facilement être endommagée lors des traitements thermiques ou lors de la finalisation du tranchant.

|

Découpe grossière à la disqueuse.  |

|

La forme finale.  |

Emouture grossière

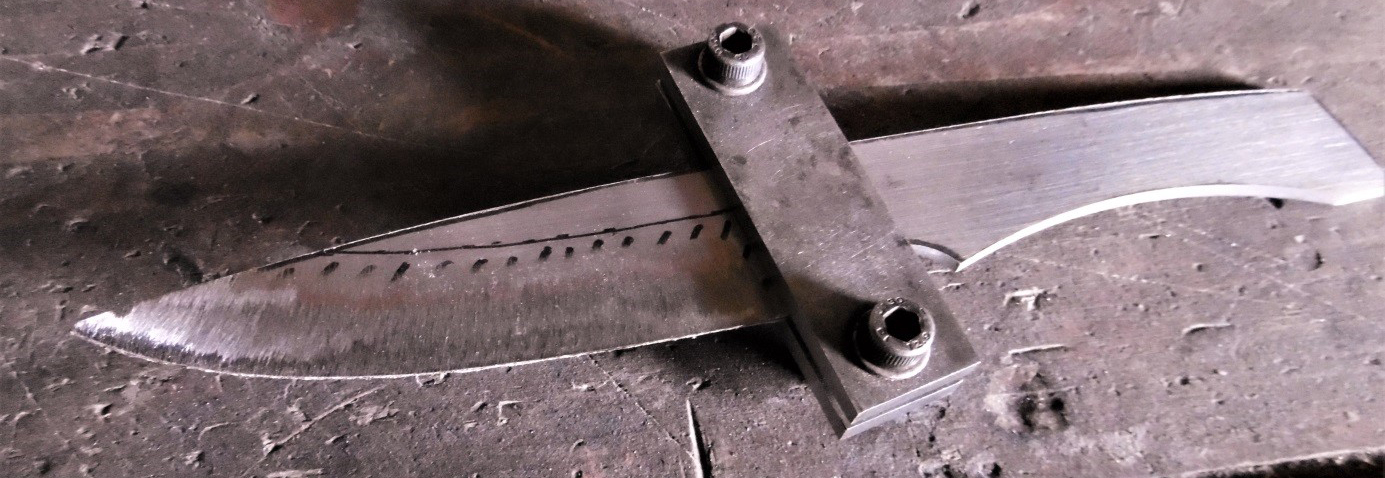

Dispositif de guidage

Pour faire l‘émouture, il est intéressant de s'aider d’un dispositif permettant de réaliser une transition nette entre le ricasso et l’émouture. Il permet de guider la lime pour assurer l’alignement et la symétrie.

|

Guide pour émouture.  |

On peut facilement remplacer ce dispositif très pratique par deux plats métalliques, percés (avec précision) et serrés par des boulons. Un des bords sera arasé et poncé pour servir de guide.

Les virtuoses de la lime pourront peut-être se passer de guidage, mais un tel dispositif permet d’éviter les maladresses.

Préparation

Afin d’avoir les bons repères, il faut tracer :

- Le futur fil de la lame, centré sur l’épaisseur. Utiliser un marqueur fin indélébile ou une pointe à tracer (éventuellement avec de l’encre de marquage au préalable).

- La ligne de démarcation entre l’émouture et le ricasso.

- La zone en biseau qu’il faudra enlever. Pour cela, tracer une ligne parallèle au tranchant à environ 20 mm du bord. Pour être efficace en termes de coupe, l’émouture ne doit être trop basse !

|

La ligne du futur fil.  |

|

La partie hachurée est ce qu’il faut enlever…  |

Dégrossissage

L’émouture requiert d’enlever pas mal de matière. Ce travail peut être intégralement fait à la lime mais c’est fastidieux. On peut faciliter ce travail en enlevant au préalable une partie de la matière à la disqueuse :

- Afin d’être précis, une disqueuse de petite taille (125 mm) est moins pénible à manier.

- Utiliser un disque fin à la place d’un disque à ébarber : ce n’est pas très conforme aux règles, mais le travail n’en sera que mieux en termes de précision.

- Attention cependant à ne pas trop appuyer car ce genre de disque fin (souvent 1.6 mm) reste fragile.

- Utiliser l’ensemble avec un angle faible afin de ne pas créer de « trous ».

- Ne jamais rester longtemps au même endroit (encore une autre façon de faire des « trous »).

- Etre très prudent aux alentours de la pointe car il y a peu de matière.

- Rester à distance prudente (2 mm) du futur ricasso.

- Bien fixer la lame avec un serre-joint robuste.

- Alterner le travail sur les deux faces (pour éviter les dissymétries).

- Laisser un peu moins de 1 mm au tranchant.

|

Dégrossissage en cours.  |

|

Et voilà ! L’ébauche de l’émouture est terminée.   |

Base de l’émouture

Maintenant, il faut donner la forme finale à l’émouture. Le dispositif de guidage est calé sur le ricasso et bien serré. Il faut travailler à la lime :

- On se guide latéralement en appuyant le bord lisse de la lime contre le guide.

- Sur le plat, on tangente la ligne tracée à 20mm du fil.

- Au tranchant, on veille à laisser environ 0.5mm.

- On alterne les faces afin d’avoir une symétrie correcte.

- On peut s’aider d’un marqueur qui permet de voir exactement où la lime enlève de la matière.

A moins d’être un virtuose de la lime (ou d’utiliser un système permettant de contrôler avec précision l’angle de la lime), l’émouture ainsi réalisée sera légèrement convexe. C’est un profil qui correspond assez bien à de nombreux usages.

Cette base d’émouture va servir de point de départ pour le reste de la lame.

|

Le dispositif de guidage en place.  |

|

Le début du travail à la lime.  |

|

Le résultat.  |

Finalisation de l’émouture

Pour finir l’émouture, on peut utiliser différents outils :

- Lime plate.

- Cale à poncer avec un papier grossier.

- Ponceuse à bande.

- Perceuse avec un disque à poncer.

Avec la base d’émouture dont on se sert comme guide et/ou point de repère, on poursuit la création de l’émouture jusqu’à la pointe :

- Mise à plat du biseau.

- Travailler alternativement sur les deux faces.

- On pourra marquer les endroits où le fil est trop épais avec un marqueur pour savoir où enlever de la matière.

- Veiller à avoir un fil d’épaisseur constante d’environ 0.5 mm.

|

La perceuse équipée d’un disque à poncer.  |

|

Travail au disque à poncer.  |

|

Utilisation du marqueur pour visualiser les surépaisseurs du fil.  |

Finalisation de l’état de surface

Pour peaufiner le travail, on fera un ponçage des surface travaillées avec un papier de grain moyen (120) afin d’avoir un état de surface correct. Pour cela, on utilisera un papier abrasif (à sec ou à l’eau) maintenu sur un support dur (une lime par exemple).

Note pour tous les ponçages : toujours utiliser un support pour poncer. En effet, si la surface n’est pas parfaite, avec des creux et des bosses, un ponçage avec l’abrasif tenu à la main donnera des jolis creux et bosses !!! Avec une cale ou un support, l’abrasif montrera les points hauts et on arrivera à les éliminer progressivement jusqu’à obtenir une bonne planéité. Pour une meilleure visibilité, on peut s’aider d’un marqueur indélébile.

|

Finalisation de l’émouture. Abrasif grain 120 avec une lime comme support/cale.  |

|

L’émouture terminée.  |

|

La jonction ricasso/fil de la lame.  |

Stop-goutte

Dernier petit détail (facultatif) pour finir la lame : le stop goutte.

Le stop-goutte est un petit creux situé entre le ricasso et le début du fil. Comme son nom l’indique, il sert à stopper une goutte qui suinterait le long du fil. Mais son utilité principale est de faciliter l’affûtage en séparant le fil du ricasso. Le début du fil est donc facilement accessible avec une pierre. Il est réalisé avec une lime aiguille ronde. Il faut veiller à bien l’aligner avec le ricasso.

|

Création du stop-goutte (on cale la lime avec l’ongle).  |

Perçage de la semelle

Il faut maintenant percer la semelle. On reporte l’emplacement des clous sur la semelle, on pointe et on perce. Idéalement, utiliser un foret d’un dixième de millimètre plus grand que le diamètre des clous. Cela peut permettre d’éviter que le bois fende au montage en forçant un peu pour faire rentrer les clous…

|

Les trous pour les clous.   |

De façon optionnelle, pour que le couteau final soit moins lourd en main, on peut alléger la semelle en la perçant de multiples trous. Près de la jonction ricasso/manche, on fera des trous de petit diamètre (3 mm) afin de ne pas fragiliser cette zone qui est celle où les contraintes mécaniques sont les plus fortes. On pourra augmenter le diamètre au fur et à mesure où on se rapproche du talon du couteau.

|

La semelle terminée.  |

Finalisation

Une fois les trous percés, on refait une mise au propre générale :

- Le pourtour de la lame est poncé (grain moyen 120).

- La semelle est poncée avec un grain grossier (50 ou 80), on veillera à bien enlever les bavures de perçage.

- La lame et le ricasso sont poncés avec un grain moyen (120) puis fin (240).

La lame est prête pour les traitements thermiques.

|

La lame prête pour les traitements thermiques.  |

Traitements thermiques

Les traitements thermiques ont pour objectif de donner à la lame ses qualités de coupe et de résilience. Cette étape est très importante car l’essentiel de la qualité d’une lame repose sur les traitements thermiques (le reste c’est le design et le choix de l’acier).

Voici la séquence des traitements thermiques :

- Normalisations : les normalisations ont pour but de diminuer le grain de l’acier. En général, on fait trois cycles de chauffe / refroidissement. Avec notre XC75, les normalisations ne sont pas requises, le grain étant déjà fin.

- Trempe : c’est cette étape qui va donner la dureté à la lame. La lame est chauffée à température de trempe (entre 790°C et 810°C - voir notre fiche technique) et refroidie rapidement dans l’huile.

- Revenu : à l’issue de la trempe, la lame est très dure mais cassante. Cette fragilité est due aux contraintes internes générées lors de la trempe. Le revenu va permettre d’éliminer une grande partie de ces contraintes. On maintient la lame à 220°C pendant 1 heure. Ainsi, on gagne fortement en résilience et on perd un peu en dureté.

Dans le cadre d’un premier couteau et si vous n’avez pas l’équipement requis, nous vous conseillons fortement de nous confier les traitements thermiques de votre lame.

A l’issue de la trempe, la lame doit être nettoyée :

- S’il y a de a calamine (couche d’oxyde noire et très dure), une nuit dans un bain de vinaigre blanc suffit à la faire tomber.

- Un ponçage permet d’avoir des surfaces bien propres. La semelle sera grossièrement poncée (grain 80), les rayures facilitant l’accrochage de la colle. La lame sera poncée avec un grain moyen (120).

- Lors de la trempe, l’acier peut subir une légère décarburation de surface. Afin d’avoir un fil présentant les meilleures qualités, il faut enlever une fine couche d’acier sur le fil. Il apparaît alors bien propre et bien brillant.

|

La lame après une trempe.  |

Emouture finale

Avec un tranchant de 0.5 mm d’épaisseur, la lame ne risque pas de couper ! Il va falloir affiner le tranchant pour le ramener à environ 0.1 mm d’épaisseur. C’est un travail de patience, car maintenant que le tranchant est trempé, la matière est beaucoup plus difficile à enlever !

Pour terminer l’émouture, on peut utiliser différents outils :

- Cale à poncer (ou lime) comme support avec un papier grossier.

- Ponceuse à bande.

- Perceuse avec un disque à poncer.

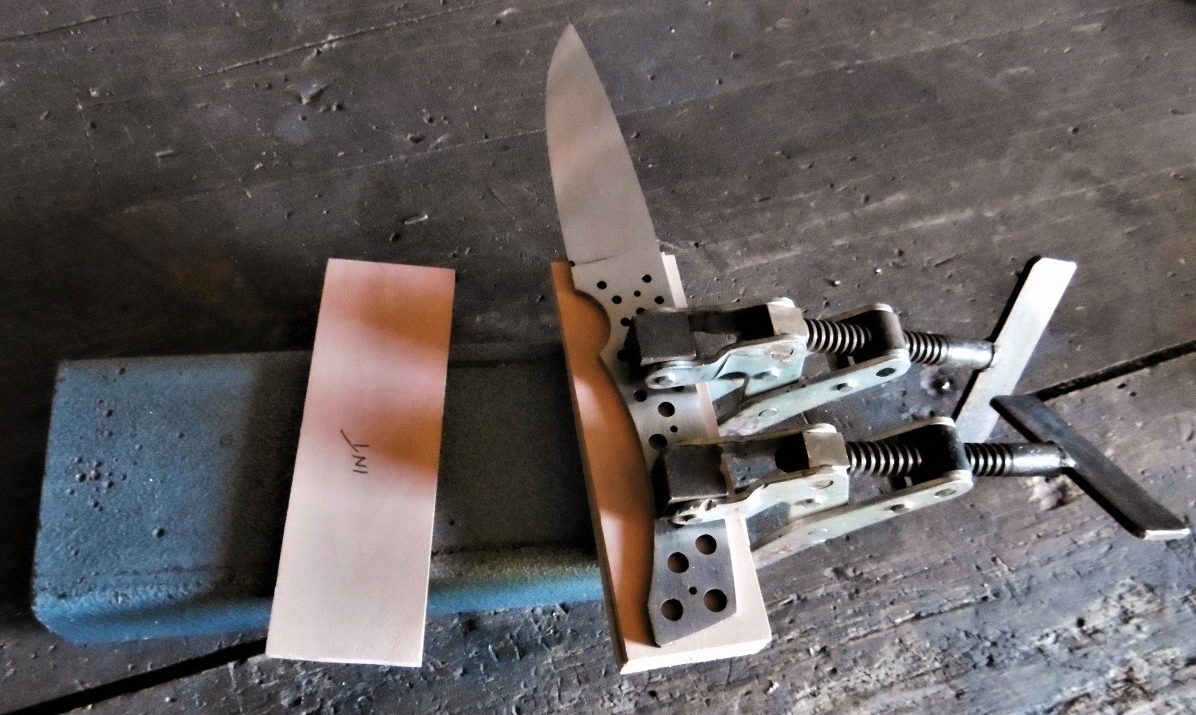

- Guide pour émouture afin de protéger le ricasso (le replacer avec soin à la même place que précédemment).

Voici les points à prendre en compte pour cette étape :

- Travailler alternativement les deux côtés de l’émouture.

- Contrôler régulièrement l’épaisseur du fil et sa rectitude.

- On pourra marquer les endroits où il y a trop de matière avec un marqueur pour un travail précis.

- Si une ponceuse est utilisée, éviter absolument les surchauffes qui détremperaient la lame ! Procéder par petites touches en laissant l’acier refroidir.

- Descendre le fil jusqu’à une épaisseur de 0.1 mm.

|

Prêt pour l’affinage du tranchant.  |

Finition

Parmi les nombreuses possibilités de finition, deux sont particulièrement accessibles et faciles à mettre en œuvre :

- Tiré en long : on ponce la lame dans le sens de la longueur. On ponce d’abord le ricasso, puis la lame. On peut le faire avec un grain moyen (120) à fin (320 ou 400).

- Mat : on ponce la lame jusqu’à un grain fin (400) et on la laisse une nuit dans le vinaigre blanc. Elle en ressortira gris mat.

Pour le tiré en long, on pourra fixer des bandes d’abrasifs sur une lime avec des pinces.

|

L’abrasif fixé sur la lime.  |

|

Le mouvement du tiré en long.  |

Préparation des plaquettes

Il est maintenant temps de s’occuper des plaquettes. On gardera la plus belle des faces pour la partie visible. Une marque à l’intérieur servira de repère.

Perçage

On positionne sur un support de perçage :

- Un martyr (qui évite d’éclater le bois de la plaquette quand le foret débouche).

- Une des plaquettes.

- La lame

Le tout est solidarisé solidement par des serre-joints.

On peut alors percer les trous des clous transversaux.

Avant de démonter, on reportera le contour de la semelle sur la plaquette pour guider la découpe. Tracer une ligne parallèle au bord du ricasso pour la mise en forme de l’avant du manche.

|

Le dispositif de perçage.  |

|

Le perçage.  |

|

Le contour de la semelle est reporté sur la plaquette.  |

|

Les plaquettes percées et prêtes pour la découpe.  |

Découpe grossière

En se guidant des contours précédemment dessiné, couper grossièrement les plaquettes en gardant une petite marge. On peut utiliser tous les moyens de découpe, par exemple :

- Petite scie à bois.

- Bocfil.

- Scie à chantourner.

|

La plaquette et la scie à chantourner.  |

|

Les plaquettes découpées.  |

Mise en forme de l’avant des plaquettes

Avant le montage final du couteau, il faut travailler l’avant du manche car une fois les plaquettes collées, cette zone ne sera plus accessible !

Vérifier par un montage à blanc que l’avant des plaquettes est bien parallèle au bord du ricasso et que la distance entre ce bord et l’avant du manche n’est pas trop petite.

Afin d’avoir une bonne symétrie des plaquettes, on les solidarise par les clous traversant. On commence par poncer l’avant des plaquettes selon une ligne parallèle au bord du ricasso. Dans un second temps, on fait le dégagement à 45° en haut du manche. Veiller à bien être perpendiculaire à la face des plaquettes. Ceci permet d’établir le contour définitif de l’avant du manche.

|

Montage à blanc.  |

|

Les plaquettes solidarisées, avec l’avant poncé (les deux plaquettes sont parfaitement alignées).  |

Remonter à blanc pour tracer le petit biseau à 45°. Puis poncer pour enlever l’excédent de matière.

|

Tracé du biseau à 45° en haut du manche.  |

|

Vérification de l’alignement.  |

Il faut maintenant arrondir cette partie du manche. Pour cela :

- On casse l’angle en créant un biseau (chanfrein) à 45° (cale à poncer ou ponceuse avec un grain 80).

- Puis on casse de nouveau les deux angles ainsi créés.

- On fixe les deux plaquettes solidarisée dans un étau (avec des mordaches pour ne pas marquer le bois).

- Puis on arrondit l’ensemble avec des mouvements alternatifs avec une bande de papier abrasif (grain 120).

- On affine ensuite avec un grain 240, puis 320.

- Pour finir, on passe la laine d’acier 5/0.

|

Principe de cassage des angles.  |

|

Premier biseau.  |

|

Après les deux autres biseaux, presque un arrondi.  |

|

Les plaquettes dans l’étau.  |

|

On arrondit cette forme.  |

|

L’avant terminé.  |

Collage des plaquettes

Matériel pour le collage

Le collage des plaquettes sur la semelle est la méthode d’assemblage la plus simple. La colle époxy est idéale pour ce collage. Il existe plusieurs types ou marques. L’Araldite a fait ses preuves. Une colle à prise lente permet (outre sa solidité) d’assembler le couteau sans le stress lié au facteur temps.

Pour cette opération, il faudra rassembler un peu de matériel :

- La colle (deux tubes ou une seringue double).

- De l’alcool, c’est le solvant pour le nettoyage (avant prise).

- Une spatule pour étaler la colle.

- Une aiguille ou un petit trombone pour mettre de la colle dans les trous des clous.

- Des gants jetables pour les manipulations.

- Des serre-joints ou des pinces à ressort pour le maintien de l’ensemble pendant la phase de durcissement de la colle.

- De l’essuie-tout pour le nettoyage…

|

Le matériel de collage.  |

Attention : l’Araldite n’aime pas trop la chaleur ! Les spécifications donnent une limite d’utilisation de +80°C. Au-delà, la colle commence à se ramollir ! Il faut donc impérativement veiller à limiter les échauffements lorsqu’on utilise un ponçage mécanique. Faire les opérations par petites touches avec des temps de repos pour permettre à la matière de refroidir.

Préparation

Il faut s’assurer que les faces à coller des plaquettes sont propres, sans poussière. On pourra les passer à l’alcool pour s’en assurer. Attendre l’évaporation complète de l’alcool avant le collage. La semelle doit être dégraissée. La passer également à l’alcool.

Les parties dégraissées ou nettoyées ne doivent plus être touchées avec les doigts.

Préparer la colle en déposant sur un carton ou une plaquette de bois les deux composants de la colle en parts égales en volume. Mélanger soigneusement à l’aide de la spatule pendant au moins 30 secondes.

La quantité est à évaluer pour permettre l’encollage des deux faces des plaquettes, des deux faces de la semelle et le remplissage des trous de la semelle. Dans cet exemple, compter environ 6 grammes de colle.

|

Préparation de la colle.   |

|

L’assemblage

Voici la séquence des différentes opérations :

- Encoller une plaquette, y compris les trous.

- Encoller une extrémité des clous.

- L’insérer dans les trous de la plaquette.

|

La première plaquette encollée.  |

|

Les clous en place sur la première plaquette.  |

- Encoller la face correspondante de la semelle.

- L’enfiler sur les clous.

- La descendre au niveau de la plaquette.

|

La semelle encollée.  |

|

La semelle sur la première plaquette.  |

- Encoller la face restante de la semelle, y compris tous les trous.

- Encoller la deuxième plaquette.

- L’enfiler sur les clous.

- La descendre au niveau de la semelle.

|

Le deuxième côté de la semelle encollé.  |

|

La deuxième plaquette en position sur la semelle.  |

- Pousser les clous dans les trous pour les recentrer.

- Compresser l’ensemble avec les serre-joints.

|

Les clous sont recentrés.  |

|

L’assemblage avec les serre-joints.  |

- Nettoyer la jonction manche / lame, avant que la colle ne se solidifie. Passer plusieurs fois un essuie-tout avec de l’alcool. Changer à chaque fois d’essuie-tout pour éviter de laisser des marques sur la lame.

- Mettre l’ensemble en position verticale (lame en haut) pour une durée minimum de 14 heures afin que la colle se solidifie. La position verticale lame en haut évite qu’une éventuelle bavure de colle ne coule sur la lame.

|

Le gros bourrelet de colle sur le ricasso suite au serrage.  |

|

La même zone nettoyée.  |

Finition du manche

Voilà le couteau assemblé, mais pas très présentable ni fonctionnel : clous qui dépassent, résidus d’adhésif, bavures de colle…

|

Le manche « brut de collage » !  |

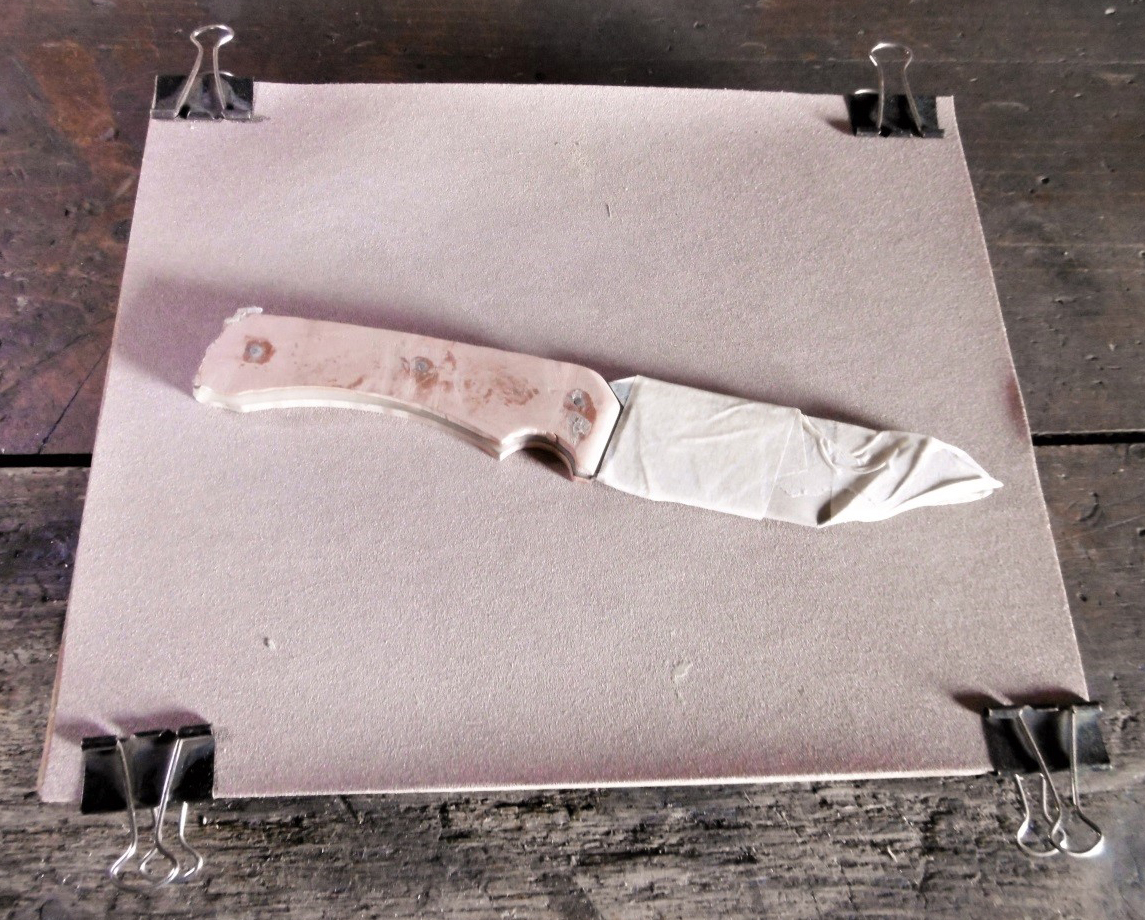

Pour les opérations ultérieures, il est sage de protéger la lame, une rayure lors du ponçage du manche est vite arrivée. Une enveloppe grossière en carton et adhésif fera l’affaire. L’adhésif arrivera à 1 ou 2 mm de la jonction manche / ricasso.

Ponçage des flancs

Il faut commencer par couper les clous, puis les araser au plus près de la surface des plaquettes. Ensuite on passe les flancs au « marbre », grain 120, puis 240 et 320…

La zone à l’avant du manche sera reprise à l’abrasif le plus fin pour enlever les résidus de colle.

|

Les clous coupés (et la lame emballée).  |

|

Les clous arasés.  |

|

Prêt pour le ponçage à plat (« au marbre »)  |

|

Ponçage des flancs terminé !  |

|

La zone arrondie est reprise avec délicatesse pour assurer la continuité de forme et d’aspect.  |

Ponçage du pourtour

Maintenant, on va détourer le manche pour le ramener au niveau de la semelle. Avant de poncer, les bavures de colle les plus grossières peuvent être enlevées au cutter ou au couteau, en faisant attention à ne pas abîmer les plaquettes. Puis on utilisera le ponçage pour finir.

|

Le dos après mise à niveau  |

|

Les deux concavités.  |

Cassage des angles

Afin d’avoir un manche permettant une préhension agréable, on va de nouveau casser tous les angles et arrondir tous les bords, de façon identique à ce qui a été fait pour l’avant du manche.

Pour arrondir les angles des concavités, il est plus facile d’utiliser une fine bande d’abrasif sur support tissu (bien plus souple et extensible que le papier).

|

Premier cassage d’angle.  |

|

On arrondit le dos du manche.  |

|

Idem pour les creux avec l’abrasif souple.  |

|

Voilà ce que ça donne.  |

Pour finir, on repassera un papier fin (grain 320) puis la paille d’acier 5/0 sur l’ensemble du couteau pour une finition impeccable.

|

Le manche finalisé.  |

Protection du manche

Afin d’améliorer le rendu du manche et de le protéger, on pourra le badigeonner d’un mélange huile de lin / essence de térébenthine (50/50). Essuyer le surplus, laisser sécher quelques heures et passer à la laine d’acier 5/0.

|

Le couteau prêt pour l’affûtage !  |

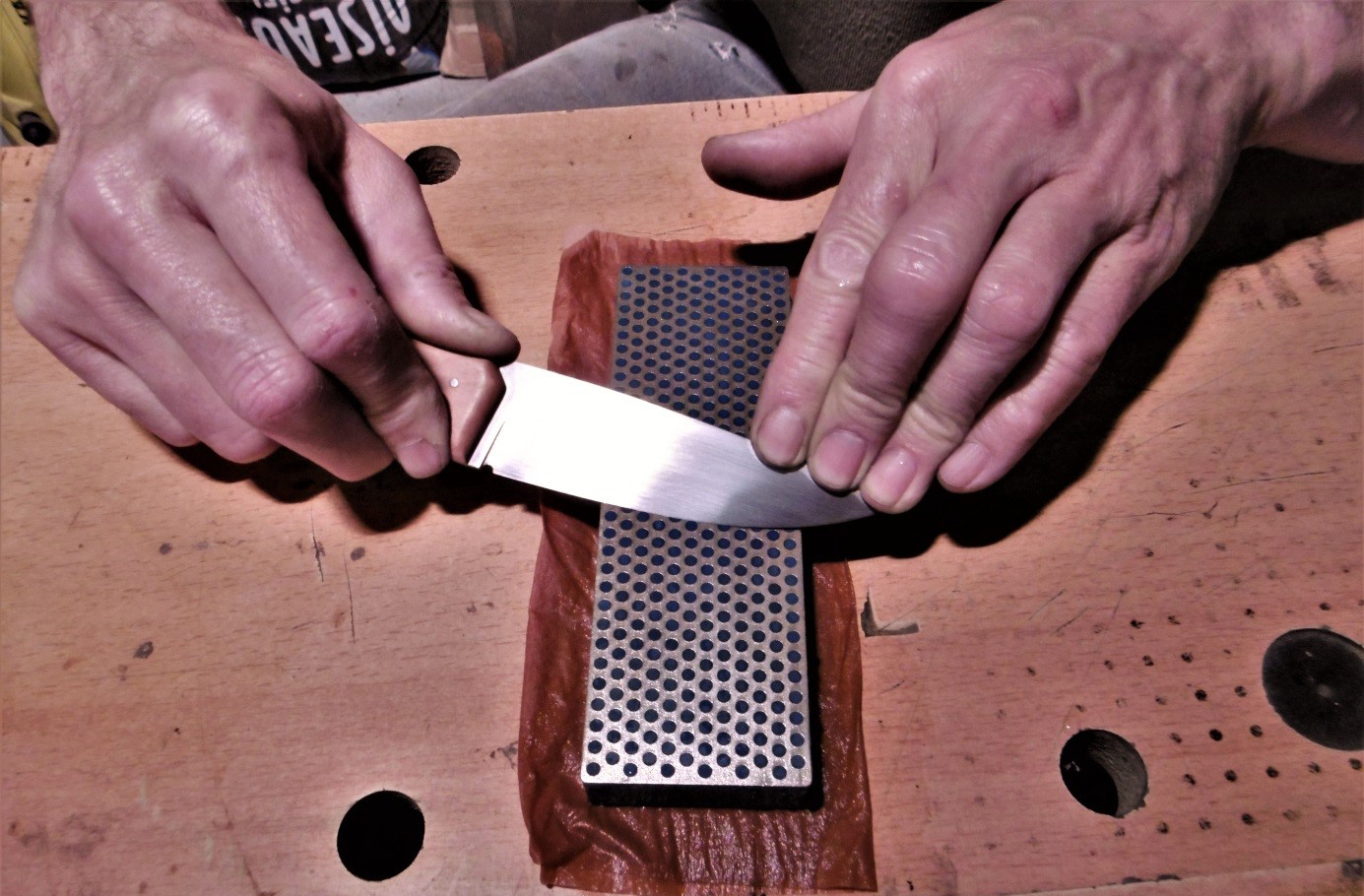

Affûtage

Pour finaliser ce couteau, il reste l’affûtage. L’idéal est d’avoir un jeu de trois pierres : grossière, fine et extra-fine. On peut utiliser des pierres naturelles, synthétiques ou diamantées.

On commence par une pierre grossière pour créer le fil. On donnera plus de mordant à la lame avec la pierre fine puis extra-fine.

|

Affûtage sur une pierre diamantée (DMT bleue = gros).  |

|

Détail du fil.  |

C’est fini !

Voilà un couteau utilitaire de qualité, réalisé simplement.

Commentaires